- HOME

- 含浸(がんしん)とは?

含浸(がんしん)とは?

プラセラムは機能性の化学薬剤を部品などに浸み込ませて複合化するという、含浸技術に特化した企業です。

こちらでは、プラセラムの含浸について詳しくご紹介します。

含浸の目的と効果

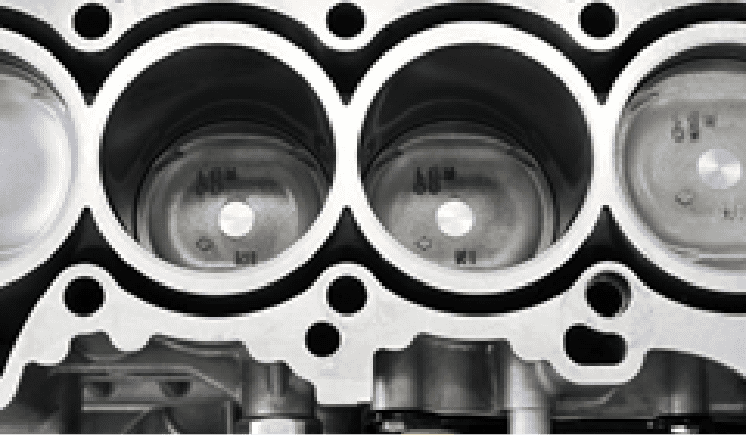

含浸とは、鋳造工程で発生する目に見えない「巣穴」や焼結部品の「隙間」などに、薬剤(含浸剤)を圧入し硬化させて穴を埋める技術です。

気密性・耐圧性が求められるもの、重要保安部品、メッキが膨れたり剥離するのを防止するなど、製品のロス(不良品)を防ぐ目的で行われます。

適用効果

耐圧性、気密性の付与

各種鋳物、焼結体、成形体、構造体など

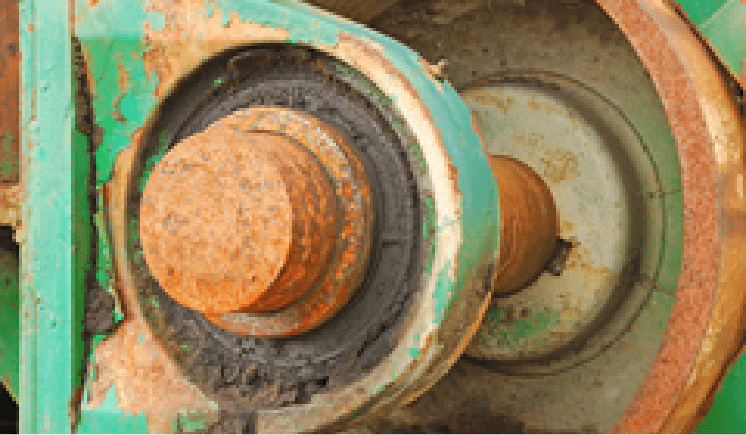

耐食性の向上

セラミック溶射体、金属焼結体、各種鋳物、電解酸化被膜など

電気絶縁性の向上

セラミック溶射体、プラスチック成形体、電解酸化被膜など

機械的強度の向上と劣化防止

焼結体、溶射体、プラスチックマグネットなど

切削性の向上

焼結体、溶射体、プラスチックマグネットなど

潤滑性の付与

焼結体、溶射体、電解酸化被膜、化成被膜など

密着性、接着性の向上、積層体の接着

溶射体など

非汚染性、撥水性、撥油性の付与

セラミック溶射体、プラスチック成形体、電解酸化被膜など

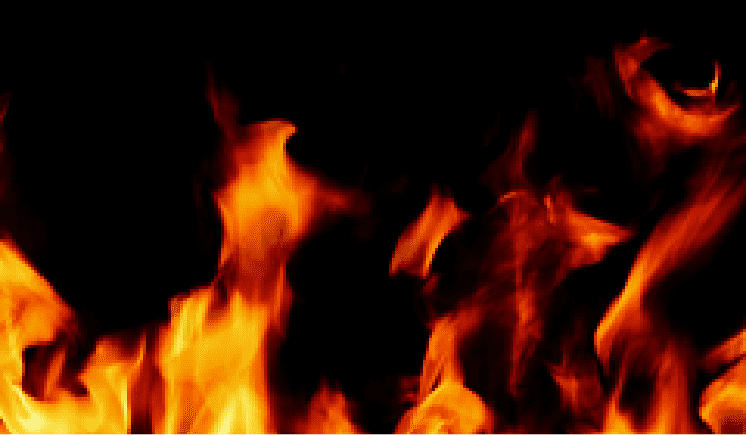

難燃化

木材、繊維製品など

不朽化、防虫、着色着香等

木材、繊維製品など

含浸技術の応用範囲

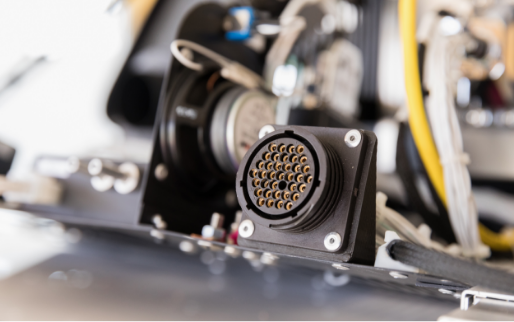

一般家庭用から航空宇宙、ハイテク産業用まで幅広い素材が含浸の対象になっています。

皆さんの身の回りにも、何処かで当社の「含浸技術」が使われていると思います。

目的に応じた含浸剤

含浸処理の適用効果

当社では、幅広いお客様のニーズに対応するため、有機系・無機系含浸各種をそろえております。有機系含浸剤では、汎用型メタクリレート系含浸剤PS-901をはじめ、「Fluoro Seal」(含フッ素メタクリレート系モノマー)まで、十数種類があり、またお客様の要望に沿えるよう日々研究開発を進めております。

また、当社が研究開発の対象とする部材は「多孔質なものはすべて」です。有機系含浸剤は主にモノマーの状態で部材に染み込ませるため、通常の塗装やパウダー含浸法では不可能な極微細なピンホールも、含浸により機能付加することができます。

耐圧・気密・防水

絶縁

潤滑特性

防錆特性

強度特性

特殊含浸剤

特殊封孔、絶縁、 強度、 防錆などの特性の付与や向上を行い、含浸による新たな可能性を創造します。

機能化木質材料

業界初の非破壊局部測定技術を開発し、難題とされてきた無垢木材の不燃性能保証の実現に取り組んでおります。

耐熱特性

特殊含浸剤

特殊封孔、絶縁、 強度、 防錆などの特性の付与や向上を行い、含浸による新たな可能性を創造します。

機能化木質材料

業界初の非破壊局部測定技術を開発し、難題とされてきた無垢木材の不燃性能保証の実現に取り組んでおります。

広がる含浸の可能性

含浸は金属部品だけでなく、幅広い素材に、さまざまな性質を与えることが可能です。

「こんな製品に、こんな性質を付与できる」という含浸技術の応用例をご紹介します。

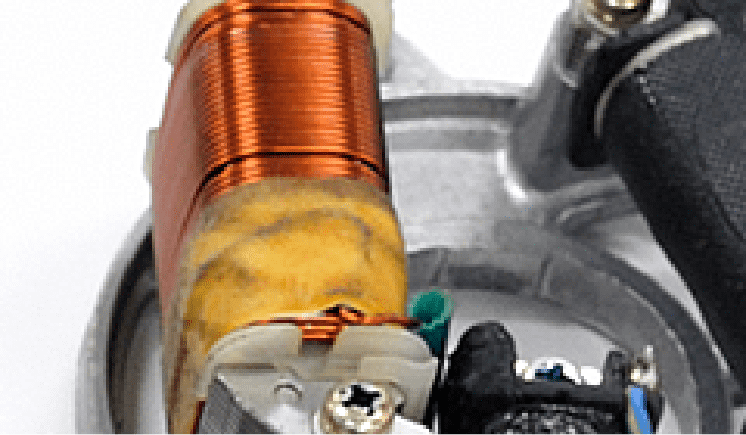

小型化する部品の強度向上

高速回転する部品の強度向上・

耐摩擦性の向上

屋外で使用する部品の防水性・

耐食性向上

海中で使用する部品の耐食性向上

水中で使用する部品の耐圧性・

防水性向上

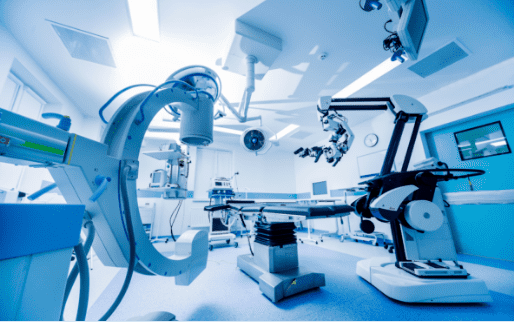

血液に触れる医療機器の耐食性向上

木材の防燃・防腐・防虫性向上

食品の味・見た目の向上

このほかにも、さまざまな応用が可能です。ぜひお気軽にご相談ください。

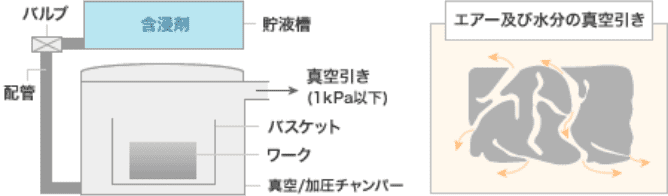

含浸工程

ワークをバスケットに収める

含浸するもの(ワーク)を、保護ネットで仕切ったり包んだ状態でバスケットに入れます。バスケット一面に敷き詰め、1段目がいっぱいになったら2段目、3段目と重ねていき、最後にフタを閉めます。

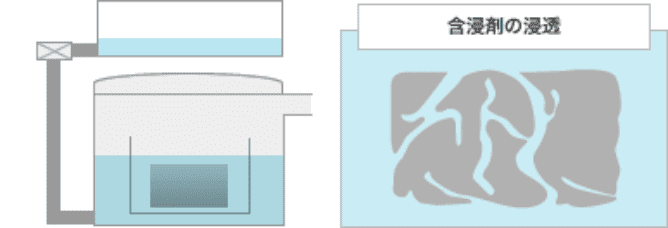

含浸

はじめに真空引き(1kPa)を10分行い、次に含浸剤をバスケットが完全に浸るよう吸入します。 それから加圧(0.4~0.6MPa)を10分。減圧して含浸剤を抜き取り、外気圧と同じ状態になったらフタを開けます。

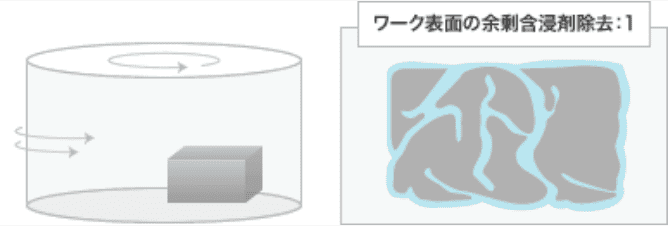

遠心分離で液切り

遠心分離機に移し、液切りします。

通常、右回りに40秒以上、左回りに40秒以上行います(各80~120rpm)。

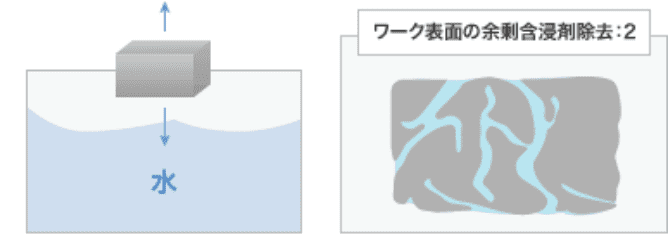

洗浄

常温での水洗、湯洗をくり返し行い洗浄します。

洗浄後、遠心分離機に再び入れ、水切りを行います。

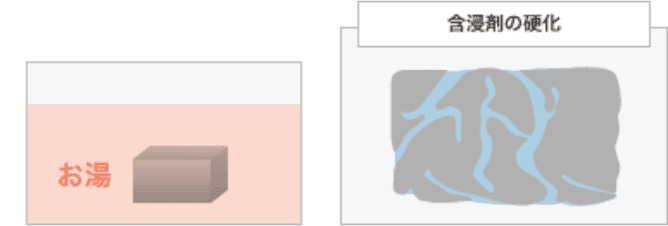

硬化

洗浄後、10分以上湯浸(85~90℃)して硬化させます。硬化した段階で水切りを行い、乾燥させます。その後、常温に戻るまで冷却し、ワークを収納箱などへ収納して納品します。

よくある質問

どういう素材に含浸は対応出来るのですか?

穴のあいた素材(表面から繋がった空間が内部にある素材)に含浸出来ます。金属の種類は問いませんが、主にアルミ、鉄、銅、亜鉛、Mg、SUSの合金に対して処理が行われます。

また、金属以外にも、プラスチックやセラミックなど、用途に合わせた含浸液のラインナップが有りますので、お問合せください。

含浸が出来る穴の大きさはどの程度ですか?

小さいものではナノレベルから、大きいものでは0.1mm程度まで通常工程で封止出来ます。実際には穴の状態により左右されますが、肉眼で見える様な大きな穴でも事前に穴の入り口を塞ぐ処理をしてから含浸することによって封止することが出来ます。

含浸工程にかかる時間はどれくらいですか?

通常、1回の含浸処理では約2時間(含浸から乾燥まで)、2回含浸処理では約4時間で処理ができます。

含浸した製品は薬品に浸けても大丈夫ですか?

含浸剤の硬化樹脂は、強酸化剤、強還元剤、強酸、強アルカリに接触すると分解します。また極性のあるアミド系溶剤等、親水性液体に接触すると膨潤します。しかし、通常、製品内部に含浸された樹脂が薬品に浸食されることはありません。

製品に傷が付かないように処理できますか?

加工品等の傷に対する要求の厳しい製品については、養生をして傷が付かないように処理します。